Индивидуальная обработка литья матрицы-это металлическая часть, создаваемая процессом лицевой, зажигательной. В основном он использует машину под давлением с установленной формой литой. Жидкий металл с подогревом, такой как медный, цинк, алюминиевый или алюминиевый сплав, выливается на вход машины для кубиков. Машина-матрица набивается на матрицу, чтобы отливать части формы и размера, ограниченных плесенью.

Losier Technology Development Co., Ltd. является производителем и поставщиком высококачественного конфиденциального литья алюминия.

Индивидуальное литье -матрицы - это процесс плавки металла. Это метод литья, который заполняет полость стальной формы жидкостью с расплавленной сплавой на высокой скорости при высоком давлении и затвердевает сплавную жидкость под давлением, образуя литье, что несколько похоже на «пластиковое литья впрыска».

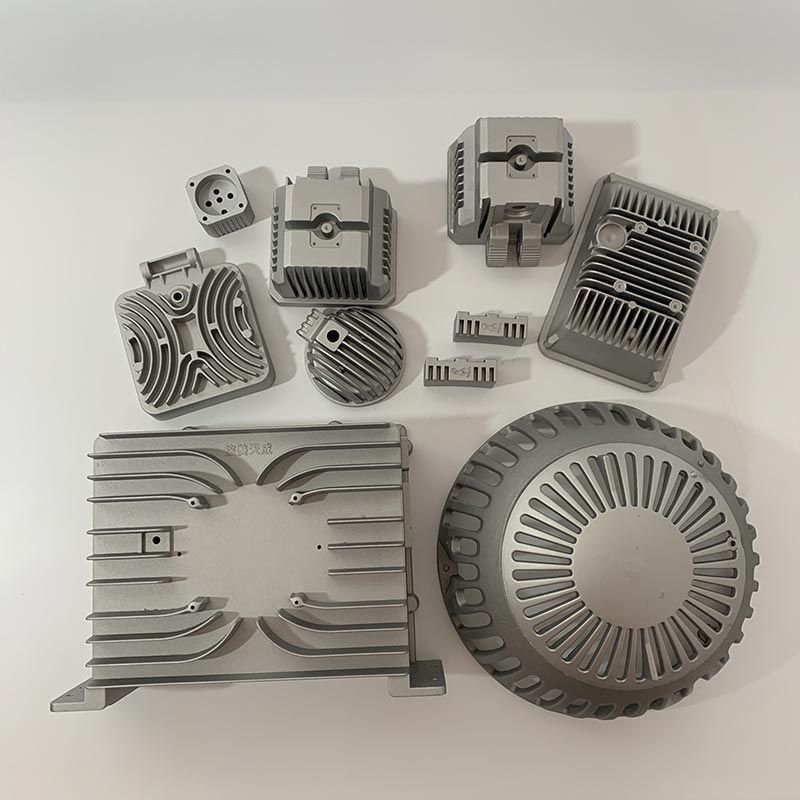

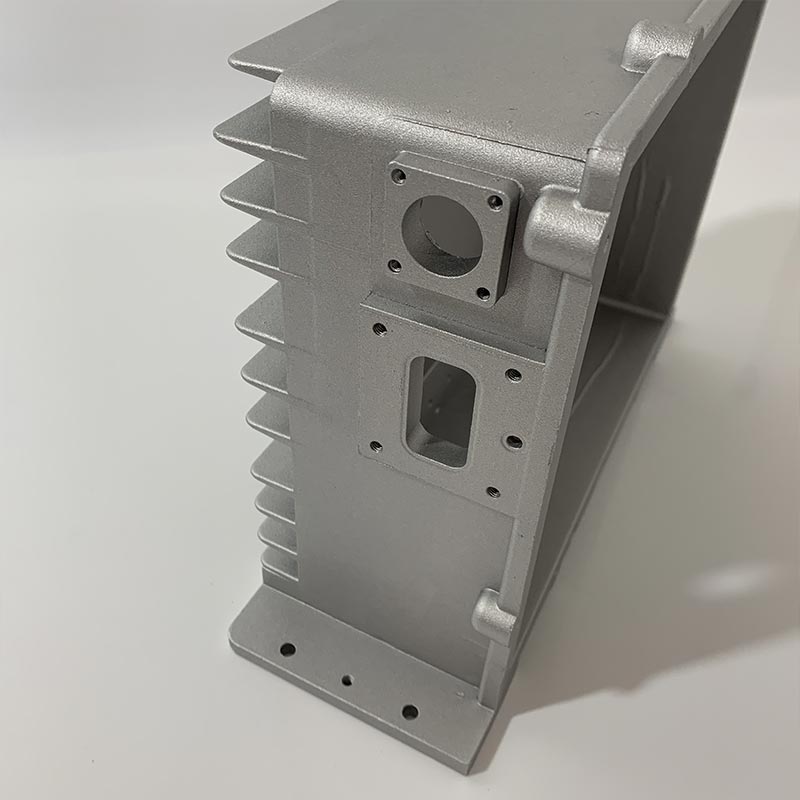

Индивидуальная литья-матрица-это металлическая часть, произведенная в результате кастерирования. В основном он использует машину под давлением с установленной формой литой. Нагретая жидкая медь, цинк, алюминиевый или алюминиевый сплав выливается в порт кормления машины для кубиков. Машина-матрица набивается на матрицу, чтобы отливать части формы и размера, ограниченных плесенью. Он широко используется во многих областях, в том числе клапанной промышленности, медицинское оборудование, автомобильное запасное оборудование, энергоснабжение, ветроэнергетическое оборудование, машины для литья под давлением и другие поля.

| Материал | ADC12, YL113, YL102, A380, A360 и т. Д. |

| Процесс | Гравитационное кастинг, постоянное литье, металлическое литье |

| Второй процесс | Обработка ЧПУ, обработка поверхности и термообработка |

| Шероховатость поверхности | Радиум 6.3-RA12,5 |

| Листовая терпимость | CT4-CT9 или в соответствии с запросом клиента |

| Обработка терпимости | +/- 0,01, или как ваш рисунок |

| Поверхностная обработка | Полировка, распыление порошка, распыление краски, электрофоретическое покрытие, обработка выстрела, анодное окисление, распыление, полировка, покрытие. |

| Приложение | Медицинские устройства, автомобильные детали, электронные детали, детали мебели, домашние приборы и другие промышленные использование |

| Тестовый инструмент | Спектрометр, три измерителя координат, суппорт, микрометр, тестер нагрузки проектора, измеритель твердости, измеритель шероховатости |

Сложная форма: отливки могут производить металлические детали со сложными формами, прозрачными контурами, тонкими стенами и глубокими полостями.

Высокая точность: поверхность отливок матрица плоская, а размер консистенция высока.

Высокая эффективность производства: процесс литья матрицы имеет высокую эффективность производства и высокий уровень использования материалов. Для получения желаемой формы продукта требуется только небольшое количество последующей обработки.

В зависимости от различных металлических материалов и использования, отливки могут быть разделены на следующие категории:

Медные кастинги

Цинк умирает

Алюминиевые отливки

Подготовка плесени: во время процесса приготовления смазки необходимо распылить в полость пресс -формы. Смазочные материалы могут помочь контролировать температуру плесени и облегчить дедолделение отливок.

Заполнение и инъекция: после закрытия плесени расплавленный металл впрыскивается в форму с высоким давлением, в диапазоне от 10 до 175 МПа. Когда расплавленный металл заполняется, давление будет поддерживаться до тех пор, пока не укрепится литье.

Снятие песка: толкающий стержень выталкивает все отливки и отделяет остаток, включая затворы плесени, бегун, ворота и вспышку. Этот процесс обычно завершается, сжимая литью через специальную плесень.

Пост-обработка: отливки могут иметь такие проблемы, как пузырьки и заусенцы во время производственного процесса, а также могут возникнуть проблемы, такие как остаточный песок плесени и шкала оксида. Следовательно, после завершения производства требуются работы после обработки, включая шлифование, полировку, опрыскивание, гальванирование и т. Д., Чтобы сделать поверхность литья матрицы более красивой, улучшая при этом коррозионную стойкость и механические свойства.